企業情報

環境とのかかわり

環境負荷低減

生産活動による排出物や商品使用後の廃棄物の問題など、事業活動による環境負荷を低減することは、企業の大きな責任であると考えています。環境関連の法規制を遵守することはもちろん、自主的な目標の達成に向け、適切な資源の利用と自然環境を維持する取り組みを進めていきます。

水資源の保全

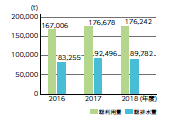

事業活動を行う上で水資源は必要不可欠なものであり、限りある水資源を有効に活用し、環境負荷を低減することは重要であると考えています。水使用量ならびに排水量を適切に管理することで、水資源の保全を推進しています。

2018年度は、前年度と比較して宇都宮工場で15%の増加となりましたが、九州本社は生産設備に使用する冷却水を循環使用したり、空調設備で使用する冷水の冷却方法を季節に応じて使い分けたりすることで使用量の削減に努め、8%使用量を削減しました。

排水時には、国や自治体が定める水質基準よりも厳しい自主基準を定め、水質を確認した上で工場外に排水しています。COD※やpH※などを常時監視し、有害物質による影響を未然に防ぐよう取り組んでいます。

会社水使用量・排水量

水質汚濁物質の管理

| 2016年度 | 2017年度 | 2018年度 | |

|---|---|---|---|

| BOD※ 排出量 |

14.0 | 11.7 | 11.6 |

| SS※ 排出量 |

4.0 | 4.0 | 2.7 |

※COD(化学的酸素要求量): 水中の有機物が、酸化剤によって酸化されるときに必要な酸素量を表した値

※pH(水素イオン濃度): 水の酸性、中性、アルカリ性を表す

※BOD(生物化学的酸素要求量): 水中の微生物によって有機物が分解されるときに消費される酸素量を表した値

※SS(浮遊物質): 水中に浮遊している直径2mm以下の粒子状物質の量を示したもの

廃棄物の削減

全社で廃棄物を適切に分別し、再資源化や減量を行うことで廃棄物の削減に取り組んでいます。

また、生産工程における廃棄物や使用後に廃棄物となる商品を減らすため、原材料の変更や商品包装の改良など様々な取り組みを行っています。国内外の商品を問わず、パッケージサイズの縮小や薬袋サイズの縮小等の商品改良をすることで省資源化を推進し、環境に配慮した商品づくりに努めています。

リサイクルの推進

製造過程で生じる生産ロスは、セメント工場の熱源としてサーマルリサイクルしています。焼却後に発生する灰は、セメントの混合材料として使用することで、リサイクル率は、99.8%となっています。また、輸送用の資源は分別収集し、古紙の原料やクッション材としてマテリアルリサイクルしています。

2018年度リサイクル率 99.8%

大気汚染物質の管理

ボイラーや自家発電機の稼動時に排出されるSOx(硫黄酸化物)、NOx(窒素酸化物)は、大気汚染の原因となります。当社は大気汚染防止法で定められる基準よりも厳しい自主基準を設定し、これらの排出が基準値以下であることを確認しています。

2018年度の大気汚染物質の排出量は、前年度と比べてSOxが20.8%減少、NOxが4.4%の減少となりました。

SOx・NOxの排出量

| 2016年度 | 2017年度 | 2018年度 | |

|---|---|---|---|

| SOx | 2.0 | 2.2 | 1.8 |

| NOx | 5.2 | 4.5 | 4.3 |

特定化学物質の管理

当社では、PRTR法*に基づいて化学物質を適切に管理しています。届出対象となる化学物質はトルエンとアセトニトリルの2種類となり、2018年度の取扱量はトルエンが3.8t、アセトニトリルが3tでした。今後も適正な利用と管理に努め、環境中への排出量の削減に努めていきます。

*PRTR法: 特定の化学物質について、環境への排出量を把握し、国に報告することを定めた法律

PRTR法対象物質の取扱量

| 物質名 | トルエン | アセトニトリル | ||||

|---|---|---|---|---|---|---|

| 取扱量 | 大気排出 | 廃棄処理 | 取扱量 | 大気排出 | 廃棄処理 | |

| 2016年度 | 3.4 | 0.2 | 0.1 | 3.8 | 0.0 | 3.8 |

| 2017年度 | 3.5 | 0.2 | 0.08 | 3.4 | 0.0 | 3.4 |

| 2018年度 | 3.8 | 0.2 | 0.04 | 3.0 | 0.0 | 3.0 |

緊急時対応訓練

業務中での緊急事態や、地震・火災等の発生における緊急事態を想定し、環境に与える影響の種類や範囲、深刻度の評価を行っています。

その評価に基づき、優先度の高い事態に対して対応計画を策定し、年に1回以上の緊急時対応訓練を行うことで、環境や近隣への影響を最小限に留める体制を整えています。

訓練を通じて初期対応や拡大防止策の手順を検証することで、緊急事態に対する対応能力の向上を図っています。

緊急事態対応計画一覧

| 部門 | 想定される 緊急事態 |

対応設備等 |

|---|---|---|

| QAQC-G | 水素ガス漏れ | 水素ガスボンベ、配管 |

| ロジスティクス部 | 搬送時の液体原料漏れ | - |

| 危険物漏洩 | 危険物貯蔵タンク(PG) | |

| 環境 管理課 |

液体廃棄物の漏洩 | 廃棄物集積所 |

| 工場排水層満水 | 工場排水槽 | |

| 総合排水層満水 | 総合排水槽 | |

| 燃料漏れ | 自家発電設備 | |

| ボイラー | ||

| 研究 開発G |

燃料漏れ | ボイラー、自家発電設備 |

| 水素ガス漏れ | 水素ガスボンベ、配管 | |

| 危険物漏洩 | 危険物貯蔵施設 | |

| 排気煙異常 | ボイラー | |

| 鳥栖 工場G |

危険物貯蔵災害 | 危険物貯蔵場所 |

| 危険物漏洩 | 危険物貯蔵タンク(GL) | |

| 宇都宮 工場 |

保管及び移動中のトラブル | 廃棄物置場 |

| 燃料漏れ、運転異常、大気汚染 | ボイラー |

海外工場の環境負荷低減

海外工場では生産数の増加に伴い、水使用量、廃棄物数量が増加傾向にあります。当社海外工場においても国内工場と同様に、従業員一人ひとりが環境に与える影響について意識を高め、環境負荷を低減するよう取り組んでいます。

久光ブラジルでは、廃棄物の分類を細分化し、リサイクルする量を増やすことで前年度比13.6%廃棄物を削減しました。

| 2016年度 | 2017年度 | 2018年度 | ||

|---|---|---|---|---|

| ノーベン | 水使用量(㎥) | 14,514 | 12,522 | 8,107 |

| 廃棄物排出量(t) | 103 | 103 | 483 | |

| 久光ベトナム | 水使用量(㎥) | 25,491 | 36,197 | 43,784 |

| 廃棄物排出量(t) | 133 | 142 | 148 | |

| 久光インドネシア | 水使用量(㎥) | 7,880 | 9,261 | 9,165 |

| 廃棄物排出量(t) | 17 | 36 | 45 | |

| 久光ブラジル | 水使用量(㎥) | – | 4,328 | 5,701 |

| 廃棄物排出量(t) | 258 | 242 | 209 | |

環境会計

当社では、環境施策に関わる投資や費用を定量的に把握し、その効果を知るため、環境省「環境会計ガイドライン」を参考に環境会計の集計を行っています。

2018年度は、鳥栖工場において作業環境改善のための空調工事を行ったため、公害防止コストが増加しています。

環境保全コスト

| 分類 | 2016年度 | 2017年度 | 2018年度 | |||

|---|---|---|---|---|---|---|

| (千円) | 前年比% | (千円) | 前年比% | (千円) | 前年比% | |

| 公害防止コスト | 25,331 | 91 | 20,661 | 82 | 68,165 | 330 |

| 地球環境保全コスト | 320,678 | 410 | 150,553 | 47 | 63,856 | 42 |

| 資源循環コスト | 154,317 | 102 | 183,890 | 119 | 146,573 | 80 |

| 上・下活動コスト | 14,290 | 100 | 14,340 | 100 | 16,170 | 113 |

| 管理活動コスト | 59,208 | 108 | 61,918 | 105 | 60,797 | 98 |

| 社会活動コスト | 12,934 | 95 | 8,156 | 63 | 4,940 | 61 |

| 環境損傷対応コスト | 375 | 97 | 724 | 193 | 719 | 100 |

| その他 | 1,660 | 208 | 0 | 0 | 0 | 84 |

| 合計 | 580,718 | 171 | 440,242 | 74 | 361,220 | 84 |

※上・下活動コストの集計方法を変更しました

環境保全効果

| 分 類 | 環境負荷量 | 環境負荷増減量 | |||||

|---|---|---|---|---|---|---|---|

| 2016年 | 2017年 | 2018年 | 2016年 | 2017年 | 2018年 | ||

| エネルギー使用量 | 千GJ | 542 | 529 | 515 | 2 | -13 | -14 |

| CO₂排出量 | t | 30,068 | 28,005 | 26,792 | -1,861 | -2,063 | -1,213 |

| SOx排出量 | t | 2 | 2 | 2 | 0 | 0 | -1 |

| NOx排出量 | t | 5 | 5 | 4 | -2 | -1 | 0 |

| 水使用量 | 千㎥ | 167 | 177 | 176 | 6 | 10 | -1 |

| 排水量 | 千㎥ | 83 | 92 | 90 | 16 | 9 | -2 |

| BOD排出量 | t | 14 | 12 | 12 | -2 | -2 | 0 |

| 廃棄物排出量 | t | 4 | 4 | 4 | 0 | 0 | 0 |

久光製薬ミュージアムZEB認証

2019年2月に、創立170周年事業の一環として当社九州本社内に完成した「久光製薬ミュージアム」において、創エネルギーを含めた省エネ率103%を達成し、佐賀県で初となる建築物省エネルギー性能表示制度(BELS:BuildingEnergy-efficiencyLabelingSystem)の最高ランク「☆☆☆☆☆」である「ZEB(ZeroEnergyBuilding)」認証を取得しました。

屋根の断熱強化や空調設備等の省エネ化に加え、各種センサー設置による設備機器の運転制御など、省エネ技術を適切に組み合わせることで、高い省エネ率が可能となりました。また、創エネルギーとして太陽光発電を行っています。

久光製薬ミュージアムでは、当社の歴史と伝統を後世に発信するとともに、環境に配慮した取り組みを推進してまいります。